智能镜的生产离不开镜子的剥漆、磨砂等工艺,而传统的镜子剥漆、磨砂工艺难以满足消费者个性化的定制需求,激光加工具有灵活设计无需掩膜,生产效率高,无污染环境等优势,将成为智能镜加工的首选方式。光至推出的GT-Pro+高峰值光纤激光器更是能将镜子打砂、剥漆、打孔等多种工艺流程一次性完成,还可以通过振镜与轴联动的设备方案解决大幅面生产拼接问题。

激光加工是一种高精度、非接触式的加工技术,不仅操作简单,也能满足复杂、精细化的工艺要求。光至科技的GT-Pro+,峰值功率高,Pp>200kW,相当于常规光纤脉冲的20倍,光束质量好,M2<1.3,其在智能镜加工中的优势主要体现在以下几个方面:

1、加工效率高:

GT-Pro+提供高峰值的激光脉冲,能够在极短的时间内释放出极高的能量,加工过程迅速,还能配合自动化实现大规模生产。

2、加工精度高:

GT-Pro+通过精确控制每个激光脉冲的能量、聚焦光斑小,实现对智能镜的精细加工。在满足复杂加工需求的同时,避免了破坏智能镜内部的敏感结构和组件

3、加工稳定性高:

GT-Pro+峰值高,脉冲持续时间短,热影响区小,能够在加工过程中减少对智能镜其他部分的热损伤,且非接触式加工不会对智能镜表面造成机械压力或磨损,加工效果更好。

4、灵活性更强:

任何图案加工无需模版,电脑编辑,随做随用,非常适合个性化需求。

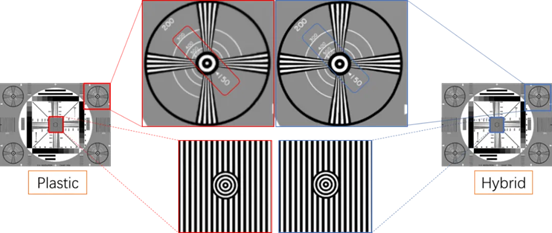

顶级手机影像大战,摄像头镜片玻璃和塑料区别在哪?很多人不知道的是,目前我们的手机绝大多数使用的都是塑料镜片,一个镜头中用几片,就是几P。当强光进入镜头之后,在各枚镜片表面反复多次折反射,形成杂乱的光线,最终照射在CMOS传感器上被拍摄下来。

塑料镜片无论是通光率、折射率、色散等问题,比玻璃镜片的物理性能差得太多,更不用说与高端单反镜头上使用的高折射、超低色散玻璃镜片相比了。也正因为如此,手机拍照中用户经常会遇到两个高频影像问题:一个是“边缘画质变差”;另一个是“眩光和鬼影”,专业摄影领域称之为“伪像”。

镜头材质方面

1)塑料材质容易老化;

2)不耐高温,优质的镀膜工艺需要300度以上的高温,而一般塑料能够承受的温度不超过100度;

玻璃镜片的光通系数较大,成像效果比较好,但是价格较高;而塑料镜片的光通系数较小,但胜在价格便宜。

当然,如果往细了说,玻璃镜片在透光性、通透度、色彩还原以及色散控制,甚至对于手机镜头的厚度压缩,都是有一定帮助的。

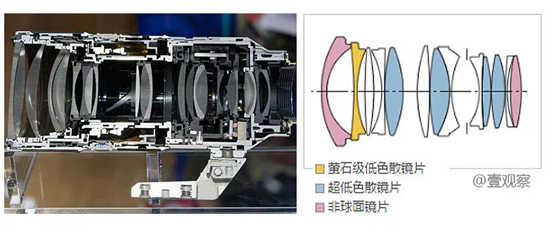

“玻塑混合镜头”方案带来的明显成像优势:以1亿像素手机镜头为例,采用1G6P玻塑料混合方案,相比7P塑料方案,在各个视场下的MTF(Modulation Transform Function,调制传递函数,MTF越高,镜头的解析力越高,拍摄到的画面更清晰)均有提升,其中视场中心MTF约可以提升约2%,边缘MTF约可以提升5%。

既然玻璃镜片这么优秀,那为啥现在的手机厂商不设计全玻璃镜头?

在红外皮秒玻璃切割技术出现之前,手机玻璃镜片的量产难度比较高,不是一次多片生产,是需要一片一片的打磨出来。这样的加工难度,也会造成镜头组成本成倍增加。

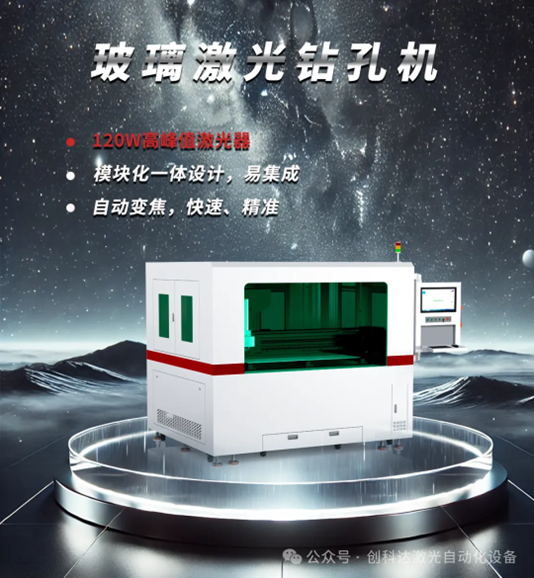

创科达红外皮秒玻璃切割机,是玻璃摄像头行业一次颠覆性的工艺革命,能给客户带来10-15个点的良率提升,制程简化1/3,人员减少40%,制程成本降低30%以上,工厂利润得到显著提高的同时工作环境也能有一定改善。

激光切割玻璃工艺原理

超快激光通过聚焦头聚焦获得的微米级光束,具有高峰值功率密度。光束作用在玻璃材料上时,光束中心光强度比边缘低,使得材料中心折射率比边缘变化大,光束中心传播速度比边缘慢,光束出现非线性光学克尔效应来产生自聚焦,继续提升功率密度。直到达到某个能量阈值,材料产生低密度等离子体,降低材料中心折射率,实现光束散焦。在实际切割玻璃中,优化聚焦系统及焦距,可实现重复性聚焦/散焦过程,形成稳定穿孔。

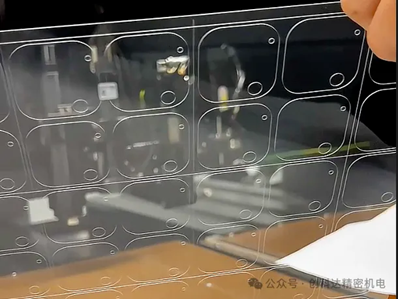

成丝切割是一种可行的工艺,激光行业均具有成熟解决方案,同时,在显示行业内已进行广泛的应用。当超快激光束通过玻璃材料传播时,同时存在克尔自聚焦和等离子体散焦,光束在两者动态平衡中能实现长距离传播,在材料中形成微米级的丝孔,这种丝孔在玻璃中能延展几毫米的深度。直线电机控制玻璃工件相对于激光束进行运动来生成等间距的众多丝孔,通过优化丝孔间距产生沿直径方向的微裂纹。对存在微裂纹的玻璃施加特殊的作用,可增加微裂纹处的应力,使玻璃沿微裂纹断裂,达到切断的目的。

针对玻璃加工而言,激光光斑可通过光学衍射器件整形成为“长条丝状”,根据不同的玻璃厚度,需要配备相应焦深长度的切割头。通过设备Z轴调节激光聚焦位置,确认激光切割玻璃样品焦点;通过软件生成切割图档,通过直线电机运动使玻璃样品沿图档路径移动进行激光切割,从而获得相应图形下的大块玻璃切割样品;再对整版玻璃切割产品进行整版的清洗、强化、丝印等玻璃后处理工艺,最终采用特定的裂片方式获得一定形状的小片玻璃成品。另外,产品调试完成可将参数直接保存到软件参数库,后续可根据对应的玻璃样品种类及厚度直接调用,即可进行产品切割。